|

機房設計與設備安裝 |

柴油發電機組電纜接駁、供油裝置及排煙系統安裝 |

一、電纜接駁

為方便及安全起見,建議客戶在進行柴油發電機組至ATS、配電盤及并車柜的電纜接駁時,應將電纜預敷設于電纜槽,并作防滲透、防漏電處理。電氣聯接必須接觸可靠,防止震動而引起的松動,扭斷及絕緣的損傷。

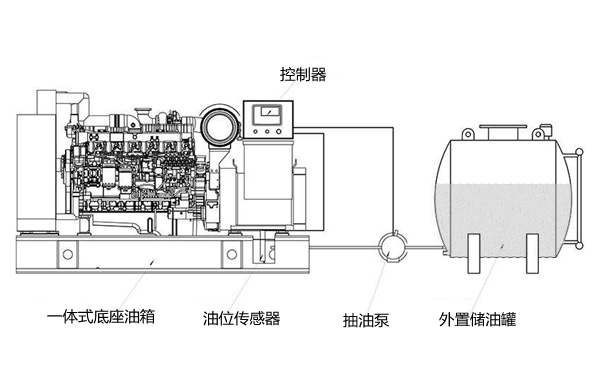

二、供油裝置

燃油的成分對柴油發動機的工作和使用壽命及排放物成分有非常重要的影響。為了獲得規定的功率、燃油經濟性和達到當地環保部門所規定的排放標準,應該只使用滿足國際和國家標準的潔凈輕燃油。在國內,一般使用潔凈的0#柴油即可,但應注意機組必須配套安裝油水分離器,及做好必要的防凍防凝措施。油水過濾器應定期排放水和其它異物,必要時可更換濾芯。

絕大多數的燃油,如果長時間不用就會變質沉積,對于備用機組,最好只儲備供機組連續運行幾個小時的燃油。因此,正確的機組保養是在18個月內將油箱完全清洗一次。

1、燃油箱

油箱容積應根據機組滿載耗油量來進行設計。當客戶制作油箱時,應注意以下幾個方面:

● 燃油排放口應位于油箱底部,以方便水和較重雜質及其它沉淀物排放干凈,保持燃油的潔凈和可使用性油箱出油口(進機體)距離油箱底部不少于50mm,以確保進入機體的燃油足夠潔凈,避免水或其它雜質進入燃燒室。

● 出油口與回油口之間的距離最少為300mm,這樣做是為了避免回油管的熱油和空氣直接進入出油口和柴油機內,降低燃燒效率及不利于柴油機的正常工作狀態和使用壽命。吸油口一般不能低于輸油泵1000mm,或回油管高于輸油泵2500mm(不同的柴油機有所差異),以免壓力差過大,影響輸油泵的正常工作和燃油的正常供應。

● 油箱底部應另外增加一個有少許傾角的盛油盤,以便將溢出或滲漏之柴油收集。

● 油箱頂部應有通氣管,以及時釋放油箱中的污氣和平衡大氣壓力。

● 油箱最好用鋼板制作,為避免燃油與油箱材料發生化學反應,產生雜質和劣化燃油品質,切勿在油箱內部噴漆或鍍鋅,銅板和鍍鋅板均不適合作為油箱的制作材料。

● 燃油箱制作容量的大小一般應視設計工作時間的長短和當地消防部門的要求而定,如果油箱放置在機房內,需另外徹墻進行隔離,并安裝防火門。

油箱容量計算如下:

油箱容量(L)=發動機額定功率(KW)×發動機燃油消耗率×(L/kw.h.)×燃油補給周期(h)×1.2

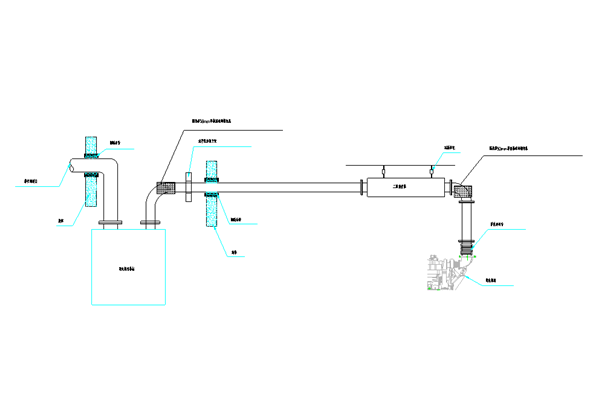

2、輸油管

油管應為黑鐵無縫鋼管而不能采用鍍鋅管,油管走向應盡可能避免燃油過度受發動機散熱的影響。噴油泵前的燃油最高允許溫度為60℃至70℃,視機型不同而定。建議在發動機和輸油管之間采用軟連接,并確保發動機與油箱之間的輸油管不會發生泄漏。

三、潤滑系統

柴油發電機組所用之潤滑機油主要起著對柴油發動機各活動部件的潤滑和冷卻作用。

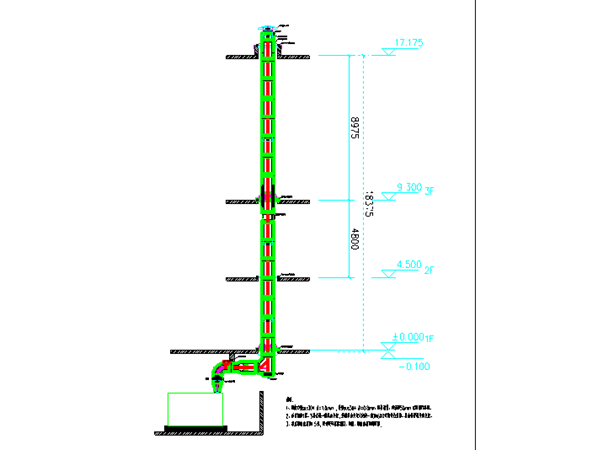

四、排煙系統

機組運行時所排出的廢氣廢煙必須由一個正確設計和安裝的排放系統直接引出戶外不會影響周圍環境和居民正常工作生活的地方。排氣系統中同時應包含至少一個合適的排氣消聲器,機組在送達客戶處時,已配套一個工業重型排氣消聲器在安裝時使用。

為避免機房內溫度過高,惡化機組正常的工作環境和引起操作人員燙傷,及減少機組排氣系統和增壓器的機械噪聲,機房內的排氣系統應全部作有效的絕熱隔聲包扎。排氣管最外端出口處應作防雨水處理,如將管口下切出一個角度適宜的傾斜角或加裝防雨帽等。

排氣系統應盡可能減少彎頭數量及縮短排氣管的總長度,否則,就會導致機組的排氣背壓增大,而使機組產生過多的功率損失及影響機組的正常運行和降低機組正常的使用壽命。柴油發電機組技術資料中所規定的排氣管徑一般是基于排煙管總長為6m及最多一個彎頭和一個消聲器的安裝實例,當排氣系統在實際安裝時,已超出了所規定的長度及彎頭的數量,則應適當加大排氣管徑,其增大的幅度取決于排氣管總長和彎頭數量。

從機組增壓器排氣總管接出的第一段管道,必須包含一柔性波紋管段,該波紋管已隨機配套給客戶。排氣管第二段應被彈性支承,以避免排氣管道安裝不合理,或機組運行時排氣系統因熱效應而產生的相對位移引起的附加側應力和壓應力加到機組上。排氣管道的所有支承機構和懸吊裝置均應有一定的彈性。

當機房內有一臺以上機組時,切記每臺機組的排氣系統均應獨立設計和安裝,絕不允許讓不同的機組共用一個排氣管道,以避免機組運行時,因不同機組的排氣壓力不同而引起的異常竄動,及增大排氣背壓和防止廢煙廢氣通過共用管道回流,影響機組正常的功率輸出,或甚至引起機組的損壞。

1、消音器

康明斯系列柴油發電機組配備有工業消聲器,如用戶有特殊需求時,無另行選配如下消聲器:

(1)工業重型消聲器

用于對降噪要求不太嚴格的地區,主要用于消除高頻噪聲。

(2)住宅型消聲器

用于對降噪要求較為嚴格的地區,主要用于消除中、低頻噪聲。

2、排煙管道

所有排氣管道的壁厚應不小于2mm,同時建議選用熱膨脹系數較小的鋼質管。在可能的情況下,所有的排氣管道均應作絕熱隔聲包扎,尤其機房內及室外可能引起人員燙傷的地方,必須作包扎。

一般地,排氣管道每增長6m,煙管截面積以加大4~6%為宜。

計算排氣管道的總長時,應把彎頭計算在內,具體換算方法是:90毅彎頭相當于其外緣直徑2.5~2.8倍的排煙管有效長度。

其相應管子長度可按公式(1)計算:

L=2.5×D

其中:L=相應直管長度(m)

D=管子直徑(mm)

公式(2)被用來計算一個排氣系統的背壓:

P=1.98CLRQ2/D

其中:

P=水銀的壓力(mmHg)

C=0.00059(排氣流量為100~400cfm的發動機)

0.00056(排氣流量為400~700cfm的發動機)0.00049(排氣流量為700~2000cfm的發動機)0.00044(排氣流量為2000~5400cfm的發動機)

L=排煙管長度(單位:m)

R=每立方米的排煙密度(單位:kg/m3)

R=39.2/排氣溫度℃+273.3℃

Q=每分鐘排煙量(單位:L/min)

D=排煙管內徑(單位:mm)

3、排氣管道的安裝

排放的廢煙廢氣自由無阻地流動可以減少總排氣背壓,過大的排氣背壓會嚴重影響柴油發電機組的功率輸出及降低機組的使用性能和壽命。

造成柴油發電機組排氣背壓過高的主要因素有:

● 排氣管直徑過小

● 排氣管長度過大

● 排氣系統中彎頭過多

● 排氣管內表面光潔度太差

● 排氣系統消聲器阻力過大

● 某種臨界長度導致的過高背壓

康明斯發電機組隨機配之工業消聲器在設計時已經結合機組的特點基本解決了排放阻力的問題,相關技術資料中所提及的機組最大排氣背壓的數據已排除了消聲器的不利影響。客戶在進行排氣系統的設計與安裝時,可無需考慮該裝置可能引起的排放阻力。排氣管過長、彎頭過多及內表面粗糙,都會直接導致機組的排氣背壓過大,因此,就需要相應加大排氣管的內徑來避免過量的流動阻滯所產生的背壓,不同類型的機組的背壓最大允許數值不同,可參看隨機資料葉機組技術參數曳,如果因機房條件限制導致排氣管過長或彎頭過多需進行排氣系統設計時可向工廠咨詢。

- 上一篇:柴油發電機組的安裝主要注意事項

- 下一篇:柴發機房布置圖和發電機組起吊方法