|

使用說明書 |

發動機分隔式和統一式燃燒室混合氣形成的特點 |

摘要:柴油發動機燃燒室是由活塞頂部及缸蓋上相應的凹部空間組成。其混合氣形成特點是在壓縮行程接近終了時柴油由噴射系統直接噴入燃燒室內,時間短,難以形成均勻的混合氣,燃燒室內的工質成分隨時間和地點而變化;柴油本身粘度大,蒸發性不好;混合氣在高溫、高壓下多點自燃著火燃燒,且混合過程、著火過程和燃燒過程共存。因此,燃燒室的基本要求是表面要光滑,結構盡可能緊湊,充氣效率要高,以減小熱量損失及縮短火焰行程;使混合氣在壓縮終了時具有一定壓縮渦流,以提高混合氣的混合質量,保證混合氣得到及時和充分燃燒。

一、柴油可燃混合氣的形成

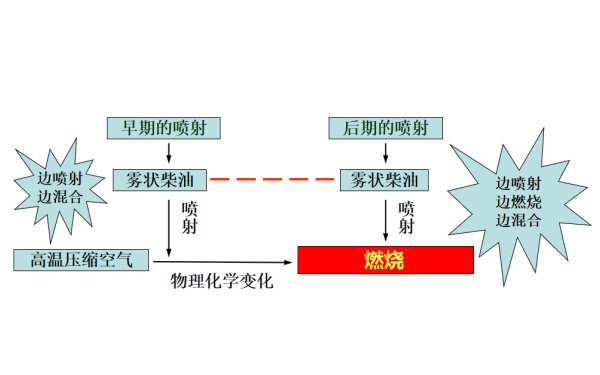

柴油可燃混合氣的形成和燃燒在燃燒室內進行,工作原理如圖1所示。活塞接近壓縮上止點時,柴油噴入氣缸,與高壓高溫空氣混合后燃燒。

1、柴油混合差的原因

柴油混合氣沒有汽油混合氣均勻,柴油混合差的原因是在缸內形成混合氣,混合時間短。

(1)與汽油相比柴油本身粘度大,不易揮發,不利于混合氣的形成。

(2)柴油的混合是在氣缸內進行,靠高壓噴射和空氣渦流運動形成混合氣,混合的時間短到0.0017~0.004秒。難以形成均勻的混合氣。

(3)可燃混合氣的形成和燃燒過程同時進行,邊噴射邊混合邊燃燒。混合氣在高溫、高壓下多點自燃著火燃燒。混合過程、著火過程、燃燒過程三種狀態共存。

(4)混合氣形成方式與汽油機不同。柴油機由于難以實現噴入氣缸的柴油與空氣的完全均勻混合,因此空氣燃料的比例比汽油機大。空氣利用率低于汽油機。

2、柴油混合氣的形成方式

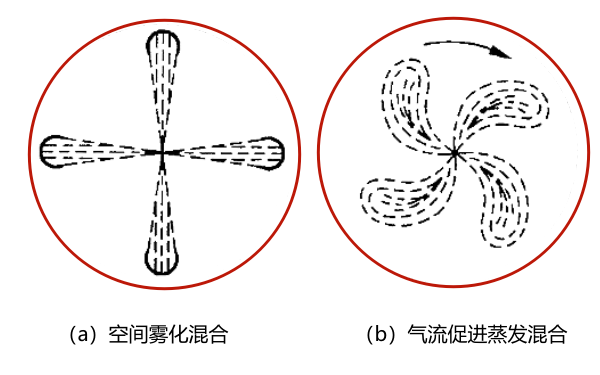

柴油機混合氣形成方式從原理上來分,有空間霧化混合和油膜蒸發混合兩種。如圖2所示。

(1)空間霧化混合

如圖2(a)所示。空間霧化混合是將燃油噴向燃燒室空間,形成霧狀,霧狀油滴從高溫空氣中吸熱蒸發并擴散,與空氣形成混合氣。

(2)油膜蒸發混合

如圖2(b)所示。油膜蒸發混合是部分燃油噴向燃燒室壁面面,形成一層油膜,油膜受熱汽化蒸發,與空氣形成混合氣。

在柴油機中,以空間霧化混合為主,球形燃燒室柴油機以油膜蒸發混合方式為主。

3、兩種混合方式的對比

(1)空間霧化混合中,燃油的噴霧特性對混合起決定性的作用。√噴霧細、均勻,有較多的油滴受熱蒸發,大量可燃混合氣在著火延遲期內形成,燃燒初期放熱率過大,壓力急劇升高,工作粗暴,NOx排放高。

(2)減小著火延遲期內混合氣生成量,造成大量燃油在著火后的高溫高壓下蒸發混合,容易因空氣不足而裂解成碳煙。

(3)空間霧化混合方式有較高的熱效率,但碳煙、NOx和燃燒噪聲均較高。

(4)油膜蒸發混合利用燃油蒸發速率控制混合氣生成速率,燃燒室壁面溫度和空氣旋流起了主要作用。

(5)油膜受熱蒸發所需時間要比細小油滴長得多,加之燃燒室壁溫控制較低,使油膜蒸發混合方式在期內生成的混合氣量遠小于空間霧化方式。

(6)隨燃燒進行,在高溫和火焰輻射作用下,油膜蒸發加速,使混合氣生成速度加快。

(7)大部分燃料是在蒸發后以氣體狀態與空氣或高溫燃氣接觸,可以避免空間霧化混合時常有的液態燃油高溫裂解問題,使碳煙特別是大顆粒碳煙排放降低。

4、混合氣形成的特點

柴油發電機的混合氣是在汽缸內部形成的,進氣沖程吸入新鮮空氣,然后對空氣進行壓縮,直到壓縮沖程接近終了時,柴油才開始噴入燃燒室,因此,柴油發電機混合氣的形成具有以下特點:

(1)混合氣形成的時間極短,一般僅千分之幾秒,從噴油開始即混合開始起,到噴油結束為止,僅占曲軸轉角(15°~35°)的位置。以柴油發電機的轉速為1500r/min為例,在曲軸轉角20°內噴油完畢時,其噴油時間僅為0.0022s。

(2)從噴油開始,約經(1~3)1000s時間,柴油便開始燃燒,柴油發電機混合氣形成過程與燃燒過程幾乎是同時進行的。

(3)柴油的粘度較大,不易蒸發。

上述特點也是柴油發電機可燃混合氣形成的困難之點。為了使柴油與空氣能迅速地形成混合氣,除了要求燃油噴射系統保證柴油的霧化質量外,還需要燃燒室的幫助。

|

圖1 柴油機可燃混合氣形成原理 |

圖2 柴油機混合氣的形成方式 |

二、燃燒室的形狀與特點

柴油發電機可燃混合氣在燃燒室內的形成,雖然與燃料的霧化狀況有密切關系,但還需要有適當形狀的燃燒室相配合,合理地形成燃燒室內氣流運動,促進燃料迅速而均勻地與空氣混合,并迅速地分布到整個燃燒室的每一角落,從而使燃燒過程更為完善。當活塞位于上止點時,活塞頂面以上、氣缸蓋底面以下所形成的空間稱為燃燒室。在氣缸蓋底面通常鑄有形狀各異的凹坑,習慣上稱這些凹坑為燃燒室。按柴油發電機結構特點和混合氣形成的方法不同,燃燒室可分為兩大類型:

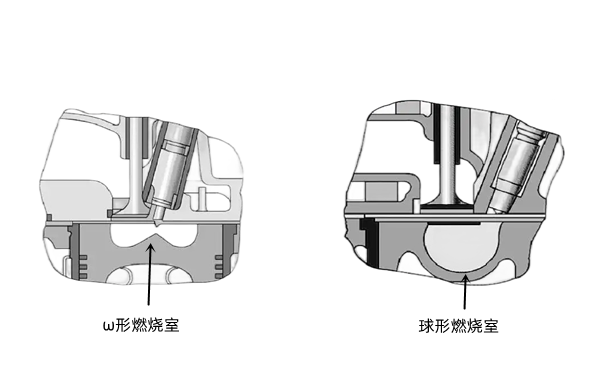

1、統一式燃燒室

統一式燃燒室又稱直接噴射式燃燒室,它由活塞頂與汽缸蓋內壁所包圍形成的單一內腔,結構如圖3所示。采用這類燃燒室時,一般配用多孔噴油器,將燃料直接噴射到燃燒室中,借助噴出油束的形狀與燃燒室的形狀相吻合,以及燃燒室內的空氣渦流運動,迅速形成混合氣。統一式燃燒室常用的有下面幾種:

(1)ω形燃燒室:

ω形燃燒室由氣缸蓋內壁和活塞頂的ω形深凹坑構成。燃油的大部分由多孔噴油器以19600kPa的壓力噴入燃燒室后,均勻地以霧狀分布在燃燒室空間,吸收室內高溫空氣的熱量而蒸發,并與空氣混合。另有少量燃油被噴射到燃燒室壁面,形成油膜,在燃燒開始后才加速蒸發參與燃燒,因此,這種燃燒室要求噴油壓力較高。

ω形燃燒室形狀比較簡單,結構緊湊,散熱面積小,熱效率高,有利于冷車啟動,但由于一部分燃油直接噴散在空腔中,在著火延遲期內形成的混合氣多,同時參加燃燒的油量也很多,因而導致汽缸內壓力升高較大,工作比較粗暴。

(2)球形燃燒室

球形燃燒室位于活塞頂中央,在活塞頂部加工成深凹狀球形空間,汽缸蓋上有螺旋道或切向進氣道,可使進氣時形成繞汽缸軸線轉動的高速空氣流。工作時,噴油器將柴油順氣流旋轉方向沿燃燒室切線方向噴射,在強烈的進氣渦流作用下,使燃油分布在燃燒室壁表面,形成一層很薄的油膜,在較低的溫度下蒸發,蒸發出的油氣與空氣混合成均勻的混合氣。

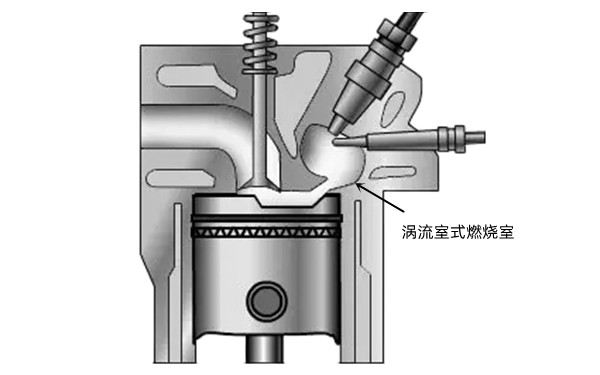

2、分隔式燃燒室

分隔式燃燒室由兩個部分組成。一部分是位于活塞頂面與缸蓋下平面之間的稱之為主燃燒室的部分,另一部分則在缸蓋里面,稱之為輔助燃燒室( 也稱副燃燒室) 。主、副燃燒室之間由一個或幾個孔道連通,燃油先噴入副燃燒室,部分燃燒后,隨同未燃的油氣一起沖入主燃燒室進一步混合燃燒。分隔式燃燒室目前較多應用渦流室式和預燃室式兩種。

(1)渦流室式燃燒室

渦流室一般為球形、圓柱形或鐘罩形,以引導氣流的旋轉運動,典型結構示意圖如圖4所示。它占燃燒室總容積的 50% ~ 80%,設置在缸蓋內,主燃燒室在活塞頂以上的工作汽缸內。渦流室和主燃燒室的通道與渦流室相切,空氣在壓縮行程時,從汽缸中被擠入渦流室,并形成有規則的強烈渦流。噴入渦流室中的燃油,被強烈渦流沖散并與空氣形成均勻混合氣著火燃燒。隨著燃油燃燒汽缸溫度、壓力的升高,氣流帶著尚未燃燒完全的燃料沖出通道進入主燃燒室形成第二次渦流———燃燒渦流,與主燃燒室中的空氣進一步混合燃燒。有的渦流室直接在缸蓋中鑄出 ,有的是用耐熱鋼等材料加工后鑲嵌到缸蓋上( 渦流室上部直接鑄出、下部制成鑲塊) 。鑲塊與缸蓋之間應保持有 0. 1 mm 左右的間隙,使其表面具有較高的溫度,以減少氣流通過鑲塊時的散熱損失。

(2)預燃室式燃燒室

預燃室式燃燒室由預燃室和主燃燒室兩部分組成。預燃室在氣缸蓋內,占壓縮容積的25~40%,有一個或數個通孔與主燃燒室連通。燃料噴入預燃室中,著火后部分燃料燃燒,將未燃的混合物高速噴入主燃燒室,與空氣進一步混合燃燒。預燃室用耐熱鋼單獨制成,裝入氣缸蓋不和冷卻水直接接觸。這種燃燒室適用于中小功率柴油機。

|

圖3 統一式燃燒室示意圖 |

圖4 渦流室式燃燒室示意圖 |

總結:

實際上,柴油機中混合氣形成方式是復雜和多樣的,即本文上述混合氣形成方式在實際柴油機中并不是單一存在的,往往是多種方式并存。以直噴式柴油機為例,在以空間霧化混合為主的同時,到達壁面的燃油又存在撞擊和油膜蒸發混合方式;氣流運動則以進氣渦流為主的同時,擠流、微渦流乃至多氣門時專門組織的滾流都有。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://www.nkcyfdjpj.cn

- 上一篇:機油泵間隙測量、裝配和試驗要求

- 下一篇:柴油發動機噴油器的結構、分類和要求