摘要:柴油發電機組調速系統為閉環負反饋系統,使用中可能出現無法啟動,啟動困難,游車,超速等典型故障。而因調速系統復雜,導致故障定位困難,調試周期長。為提高調試水平,縮短調試周期并快速準確地定位和排除故障,康明斯公司在本文中根據近年調速系統出現的典型故障,對產生故障的原因進行了初步探討,介紹了調速器主要零件常用修理方法,為后續柴油發電機組調速系統的保障和維修提供了技術儲備和參考。

一、調速器的原理、功能及調整

1、調速器的工作原理

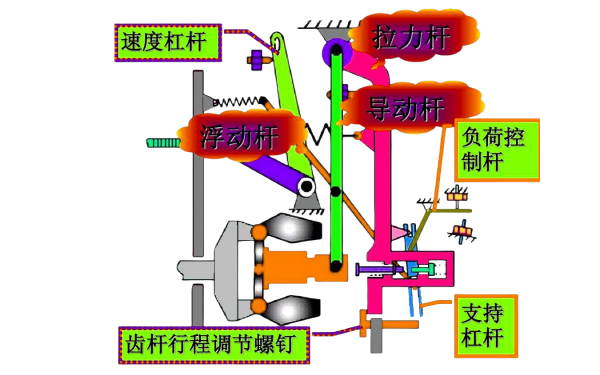

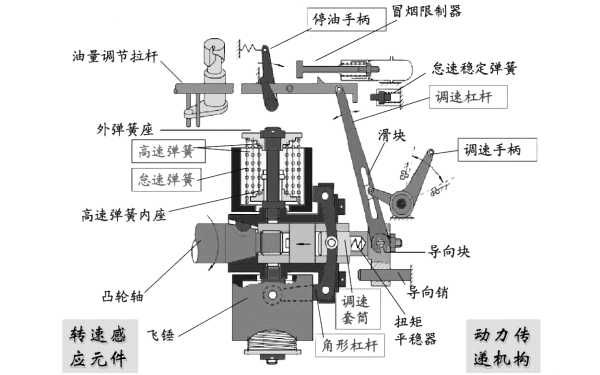

目前,廣泛應用的機械式調速器是直接利用飛錘旋轉時產生的離心力與調速器彈簧回位力之間的平衡的原理來實現調速過程的,如圖1所示。當轉速變化時,飛錘的轉動即轉變為滑套及與其相連接的噴油泵齒桿的移動,以達到調節噴油泵循環供油量的目的。由于飛錘旋轉時產生的離心力是反映轉速的最直接信號,再加上這種機械式調速器結構比較簡單(如圖2所示),工作也十分可靠,且已積累了長期的使用與維修經驗,目前仍在柴油發電機組特別是中小功率柴油發電機組上得到廣泛的應用。

由于飛錘所產生的調節力在低速時較小,故這種調速器只適用于高速的中小功率柴油發電機組,對大型柴油發電機組,由于油量調節機構摩擦阻力較大,加之柴油發電機組轉速不高,若再采用純機械式飛錘,勢必要增加調速質量與尺寸,使調速器的結構十分笨重而導致靈敏度降低。為此,在大型柴油發電機組上都是采用電子式調速器來實現調速的。

2、調速器的主要功能

(1)柴油機要能維持在任一轉速下穩定運轉,對轉速的這些要求,柴油發電機組本身因其特性等原因而不能滿足,也就是說柴油發電機組運轉時可能會出現“飛車”和“自行熄火”等問題,這就要在柴油機上安裝調速器,使它不僅能保持柴油機的怠速穩定運轉和限制最高轉速,而且還能使柴油機在其全部轉速范圍內的任一轉速下穩定運轉。調速器還能隨外界負荷的變化自動調節供油量,使柴油機在所選定的轉速下穩定運轉,并保證柴油機運行的安全可靠。

(2)柴油機轉速不能超過一定的限度,否則有“飛車”的危險。這是由于轉速過高時,柴油機曲柄連桿機構等運動件的慣性力過大,使零件承受過大的載荷而造成損壞,甚至會搗毀整個柴油機。當柴油機未裝調速器而滿載工作時,如突然卸去載荷,則柴油機轉速就會突升而失去控制,造成“飛車”,這是非常危險的,所以要限制柴油機的最高轉速。

3、調速系統的檢查與調整

柴油發電機組調速系統是以轉速為感應量,通過調節供油量,使柴油發電機組發出的功率與外界負載相適應。每臺新柴油發電機組出廠試機時,調速器都已經調整好了。當調速把手拉到最大位置時,柴油發電機組就能發出銘牌上標定的功率和達到標定轉速,故一般情況下,用戶不得自行調整調節螺釘,更不能為提高轉速而私自扎緊調速拉簧,或私自取掉鋼珠。柴油發電機組使用一段時間后,有可能出現最高轉速下降或轉速不穩等現象。這時應該進行檢查與調整。

(1)空負荷最高轉速檢查與調整方法

將調速把手拉到最大位置,用機械式數字轉速表測量曲軸轉速,觀察柴油發電機組是否達到空負荷最高轉速。柴油發電機組如果達不到最高轉速規定值,一般是由于調速拉簧變形或彈力下降所至。

(2)轉速不穩定的檢查與調整方法

將調速把手從低拉到高,或從高拉到低,并用手持式轉速表測速,觀察指針。如果在某個轉速時出現大范圍的擺動,且柴油發電機組常發出“嗚嗚”的響聲。說明在這一段轉速范圍內,轉速不穩定。轉速不穩定的一般原因是在柴油發電機組使用一段時間之后,調速系統傳動鏈中的運動零件發生了磨損(如調速杠桿與推力球軸承接觸的兩只腳磨損等),從而造成間隙增大或者調速滑盤斜面上出現凹坑剝落,使飛轉中的鋼球產生跳動,造成滑盤擺動。

一般的調整方法:在調速滑盤和單向推力軸承之間添加1mm左右的紙型墊,以消除增大的間隙。如調速滑盤斜面出現凹坑剝落現象,則必須予以調換。如發現調速杠桿與軸承接觸的兩只腳不均勻磨損,造成一高一低接觸,必須更換新件。此外,還應檢查整個系統中各運動零件動作是否靈活,是否受到干涉,不應有任何卡滯現象。

|

圖1 機械式柴油機調速器工作原理圖 |

圖2 機械式柴油機調速器結構圖 |

二、柴油機調速系統常見故障與維修方法

1、機械式調速器常見故障

(1)柴油發電機轉速不穩。

調速器方面原因:一是調速器彈簧剛度小或永久變形;二是調速器鋼球因潤滑油過多或滑道磨損等造成運動阻力大。

(2)供油量不是隨負荷而變,而是不斷地自行變化。

調速器方面原因:一是拉桿移動不靈活,拉桿直線度偏差過大、拉桿孔同軸度偏差過大、拉桿套松動或拉桿卡塊下垂等,都可能使拉桿移動不靈活;二是傳動盤和推力盤工作錘面磨出凹坑、飛球座過緊、圓盤支架精度不夠、飛球總成運轉時歪斜、調節軸歪斜使彈簧和彈簧座不能運動自如;三是傳動盤和推力盤的質心不在中軸線上,各飛球總成質量相差過大;四是傳動套外圓最外端的徑向跳動量過大,對此值影響最大的是傳動套錐孔和凸輪軸錐面的配合質量,在裝配前最好檢查一下這兩個錐面之間的貼合面積,并單獨檢查一下傳動套的擺差;五是旋轉零件運轉不正常,如傳動盤和推力盤的質心不在中軸線上,各飛球總成質量相差過大等。

(3)柴油發電機怠速不穩。

調速器方面原因:一般來說,造成柴油發電機負荷下轉速不穩的原因都可能導致怠速不穩。另外,怠速彈簧的預緊力過大,彈簧在靜止小油門狀態下游隙不足,以致在怠速時介入工作,都會影響怠速的穩定性。

(4)柴油發電機啟動困難。

調速器方面原因:一是齒輪室蓋、調速桿、調速杠桿等零件制造質量差或裝配調整不當,齒輪室蓋裝上機體后,調速杠桿的短臂腳爪卡死在滑盤襯套上,無論油門把手處于何種位置,噴油泵調節臂總是處于停供狀態,這時應查出調速杠桿和滑盤襯套卡死的原因,并排除;二是柱塞調節臂球頭未裝入調速杠桿叉槽,造成噴油泵不供油。

2、機械式調速器主要零件的修理

(1)傳動盤的修理。

鋼制的傳動盤磨損較少,必要時可用油石修磨去磨痕,工程塑料制成的傳動盤,如磨損的凹坑不深,可將傳動盤拆下,用小刮刀沿傳動盤斜面上的弧形滑槽仔細刮削,直到六道滑槽上的小凹坑消除為止,再用零號砂布加少許機油沿滑槽進行修磨,注意保持各滑槽面高度一致,即可使用。手工刮修較為簡單易行,如要精確,必須用專用工夾具進行車削,由于凹面最薄處厚度只有4~5 mm,故車削修理只能進行一次。

(2)傳動套筒錐孔與凸輪軸錐面的修理。

要求兩者之間的貼合面應在80%以上,在裝配時應用手加力旋轉研合,使錐面貼合;必要時可涂一些細的氧化鉻研磨膏互研,使貼合面積達到80%以上,然后用螺母鎖緊,裝配后的擺差應不大于0.1 mm。

(3)傳動套與推力盤配合間隙過大的修理。

推力盤與傳動軸套的正常配合間隙應為0.045~0.065 mm,一般正常情況磨損不大。修后裝配時,要保證配合面光滑,不得有損傷溝痕,推力盤應能靈活旋轉和移動,無卡滯現象。要嚴防金屬屑末等進入配合面,避免增加旋轉和移動阻力,引起發動機工作不平穩,嚴重時燒損,將引起“飛車”。同時應檢查調節軸是否彎曲,必要時拆下校直。最大彎曲量在全長中應不大于1.5 mm,調節軸彎曲將增加推力盤的摩擦阻力。

(4)圓盤支架與飛球座的修理。

當圓盤支架與飛球座磨損后應更換新件。如支架不平整,有毛邊,可給予修整,鋼球脫落,可自制專用沖頭給予鉚合。圓盤支架可用2.8~3 mm厚鋼板自制。自制時支架平面一定要平整研光,其滑槽寬度應較原來的小,這樣便于舊的飛球座的選用,同時限制飛球座下垂幅度,以免碰傷殼體。

(5)推力盤的修理。

推力盤出現環狀溝痕或圓窩麻點等磨損,可用專用定心夾具夾在車床上,將推力盤按45°工作面車光,消除磨損痕跡。國內有些維修廠采用尼龍噴鍍法修理,首先將45°工作斜面拉毛、清洗、除油,然后加熱至210~220 ℃,立即將一種尼龍粉均勻撒布在45°工作斜面上,尼龍受熱熔化,并粘附在零件表面上,然后將零件放在冷水中冷卻。用定心夾具在車床上車削45°斜面,要求刀具銳利,防止脫層,車后即可裝復使用。在操作時應注意:加熱溫度不可過高,過高會使尼龍氧化裂解,產生氣泡,使涂層結合不牢,過低則尼龍熔化不透。噴涂層應呈半透明白色,光澤柔潤,色調一致,用刮刀試刮時,呈白色卷狀物。尼龍厚度不應超過1 mm,為了增加涂層結合強度,45°工作斜面背后也應涂上一層。有的工廠嘗試用薄鋼板沖壓成推力盤斜面形狀,然后用粘結劑修補于磨損處,效果尚好。

(6)調速器彈簧失效與損壞后,應予更換。

控制板孔與調整螺母磨損較輕,可在兩者之間加一個8 mm的平墊片,繼續使用。如磨損嚴重,則可改制的調整螺母。改制調整螺母,有一個凸緣,增加了接觸面積,減輕了兩者的磨損。當控制板孔磨損嚴重時,可用鑲套的方法修理。拉桿往復拉動時應靈活而無卡滯或曠動現象。柱塞調節臂與調節叉滑槽的配合間隙為0.06~0.07 mm,如已磨損,應更換新件。

總結:

綜上所述, 柴油發電機工作中,外界負荷是不斷變化的,如果沒有調速器,柴油發電機的轉速會隨外界負荷的增大而減小;隨外界負荷的減小而增大。所以柴油發電機上都安裝有調速器,當外界負荷增大時,它會調節噴油泵的供油量多供油,使柴油發電機轉速在一定范圍內保持穩定,保證柴油發電機既不會產生超速也不會在怠速時停止運轉。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://www.nkcyfdjpj.cn

- 上一篇:康明斯發電機組潤滑系統檢修與保養

- 下一篇:康明斯機油泵的檢查和修理