行業(yè)標準 JB/T 11878-2014

|

往復式大功率內(nèi)燃機:進、排氣門技術條件 |

1 范圍

本標準規(guī)定了往復式大功率柴油發(fā)動機進、排氣門的術語和定義、結構、技術要求、檢驗方法、檢驗規(guī)則、標志、包裝、運輸和貯存。

本標準適用于氣缸直徑大于160mm的往復式大功率柴油發(fā)電機進、排氣門(以下簡稱氣門)。

2 規(guī)范性引用文件

下列文件對于本文件的應用是必不可少的。凡是注日期的引用文件,僅注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 228.1 金屬材料 拉伸試驗 第1部分:室溫試驗方法

GB/T 230.1 金屬材料 洛氏硬度試驗 第1部分:試驗方法(A、B、c、D、E、F、G、H、K、

GB/T 231.1 金屬材料 布氏硬度試驗 第1部分:試驗方法

GB/T 1184一1996 形狀和位置公差 未注公差值

GB/T 1804一2000 一般公差 未注公差的線性和角度尺寸的公差

GB/T 1958一2004 產(chǎn)品幾何量技術規(guī)范(GPS) 形狀和位置公差 檢測規(guī)定

GB/T 2828.1 計數(shù)抽樣檢驗程序 第1部分:按接收質(zhì)量限(AQL)檢索的逐批檢驗抽樣計劃

GB/T 3077 合金結構鋼

GB/T 4340.1 金屬材料 維氏硬度試驗 第1部分:試驗方法

GB/T 4955 金屬覆蓋層 覆蓋層厚度測量 陽極溶解庫侖法

GB/T 4956 磁性基體上非磁性覆蓋層 覆蓋層厚度測量 磁性法

GB/T 6462 金屬和氧化物覆蓋層 厚度測量 顯微鏡法

GB/T 11354 鋼鐵零件 滲氮層深度測定和金相組織檢驗

GB/T 12773 柴油發(fā)電機氣閥用鋼及合金棒材

GB/T 23337 內(nèi)燃機 進、排氣門 技術條件

JB/T 3168.3一1999 噴焊合金粉末 化學成分分析方法

JB/T 6012.2 內(nèi)燃機 進、排氣門 第2部分:金相檢驗

JB/T 6012.3 內(nèi)燃機 進、排氣門 第3部分:磁粉檢測

JB/T 6012.4 內(nèi)燃機 進、排氣門 第4部分:摩擦焊氣門 超聲波檢測

3 術語和定義

GB/T 23337界定的術語和定義適用于本文件。

4 結構

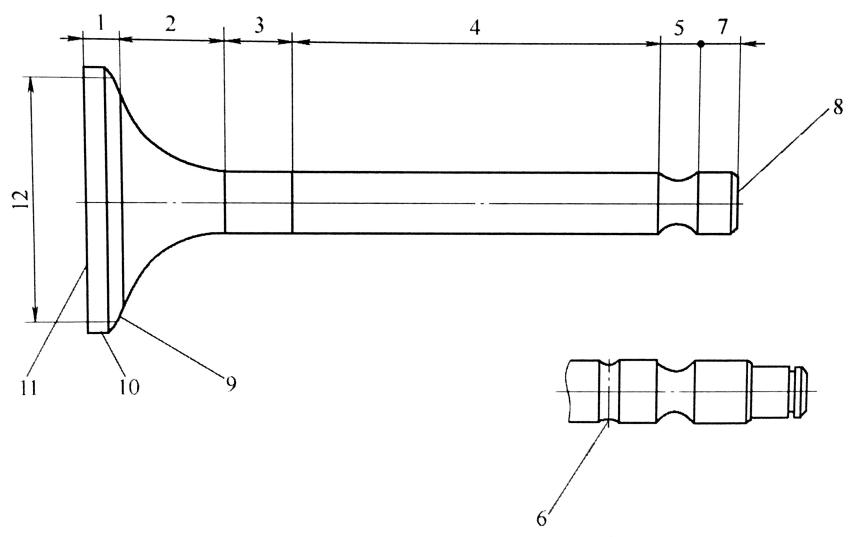

氣門結構示意圖如圖1所示。

圖1 柴油發(fā)電機氣門結構示意圖

說明:

1—盤部; 5—鎖夾部; 9—盤錐面;

3一除碳槽; 7—桿端部; 11一盤端面;

5 技術要求

5.1 總則

氣門應按經(jīng)規(guī)定程序批準的產(chǎn)品圖樣及技術文件制造。

5·2 材料

5.2.1 氣門推薦采用符合表1規(guī)定的材料牌號及化學成分的鋼制造。

5.2.2 推薦材的室溫力學性能應符合表2的規(guī)定。

5.2.3 根據(jù)需要,氣門允許選用能滿足本標準技術要求和使用要求的其他材料制造。

5.3 焊接氣門強度

當氣門采用不同材料焊而成時,桿部焊接處的抗拉強度應大于兩種材料中標定強度值(見表2)

5.4 熱處理

5.4.1 基體硬度

5.4.1 馬氏體鋼氣門經(jīng)調(diào)質(zhì)處理后,基體硬度應為28HRC~38HRC,同一氣門中同一材料的基體硬

5.4.1.2 奧氏體鋼、高溫合金或焊接氣門的基體硬度按產(chǎn)品圖樣的規(guī)定。

5.4.2 表面硬度和硬化層深度

5.4.2.1 桿端面經(jīng)表面淬火后的硬度應大于或等于50 HRC;硬化層深度應大于或等于2 mm;對于桿

表1 常用氣門材料的牌號及化學成分

|

材料牌號

|

化學成分(質(zhì)量分數(shù))%

|

|||||||||||||

|

C

|

Si

|

Mn

|

P

|

S

|

Ni

|

Cr

|

Mo

|

W

|

N

|

Cu

|

Fe

|

其他

|

||

|

馬民體鋼

|

42Cr9Si2

(4Cr9Si2)

|

0.35~0.50

|

2~3

|

≤0.70

|

≤0.035

|

≤0.030

|

≤0.60

|

8~10

|

|

|

|

≤0.30

|

余

|

|

|

45Cr9Si3

(5Cr9Si3)

|

0.40~0.50

|

2.70~3.30

|

≤0.80

|

≤0.040

|

≤0.030

|

≤0.60

|

8~10

|

|

|

|

≤0.30

|

余

|

|

|

|

51Cr8Si2

(5Cr8Si2)

|

0.47~0.55

|

1~2

|

0.20~0.60

|

≤0.030

|

≤0.030

|

≤0.60

|

7.50~9.5

|

|

|

|

≤0.30

|

余

|

|

|

|

40Cr10Si2Mo

(4Cr10Si2Mo)

|

0.35~0.45

|

1.90~2.60

|

≤0.70

|

≤0.035

|

≤0.030

|

≤0.60

|

9~10.5

|

0.7~0.9

|

|

|

≤0.30

|

余

|

|

|

|

80Cr20Si2Ni

(8Cr20Si2Ni)

|

0.75~0.90

|

1.75~2.60

|

≤0.80

|

≤0.030

|

≤0.030

|

1.15~1.70

|

19~21

|

|

|

|

≤0.30

|

余

|

|

|

|

85Cr18Mo2V

(9Cr18Mo2V)

|

0.80~0.90

|

≤1

|

≤1.50

|

≤0.040

|

≤0.030

|

|

16.50~18.5

|

2~2.5

|

|

|

≤0.30

|

余

|

V:0.30~0.60

|

|

|

奧民體材料

|

45Cr14Ni14W2Mo

(4Cr14Nil4W2Mo)

|

0.40~0.50

|

≤0.80

|

≤0.70

|

≤0.035

|

≤0.030

|

13~15

|

13~15

|

0.25~0.4

|

2~2.75

|

|

≤0.30

|

余

|

|

|

55Cr21Mn8Ni2N

(21-2N)

|

0.50~0.60

|

≤0.25

|

7~10

|

≤0.040

|

≤0.030

|

1.50~2.75

|

19.50~21.5

|

|

|

0.2~0.4

|

≤0.30

|

余

|

|

|

|

53Cr2IMn9Ni4N

(21-4N)

|

0.48~0.58

|

≤0.35

|

8~10

|

≤0.040

|

≤0.030

|

3.25~4.50

|

20~22

|

|

|

035~0.5

|

≤0.30

|

余

|

C+N≥0.90

|

|

|

20Cr2INi12N

(21-12N)

|

0.15~0.25

|

0.75~1.25

|

1~1.60

|

≤0.035

|

≤0.030

|

10.50~12.50

|

20.50~22.5

|

|

|

0.15~0.3

|

≤0.30

|

余

|

|

|

|

50Cr21Mn9Ni4Nb2WN

(21-4NWNb)

|

0.45~0.55

|

≤0.45

|

8~10

|

≤0.050

|

≤0.030

|

3.50~5

|

20~22

|

|

0.80~1.50

|

0.4~0.6

|

≤0.30

|

余

|

Nb:1.80~2.50 C+N≥0.90

|

|

|

61Cr21Mn10MoIV1

NbIN

|

0.57~0.65

|

≤0.25

|

9.50~11.50

|

≤0.050

|

≤0.030

|

≤1.5

|

20~22

|

0.75~1.25

|

|

0.4~0.6

|

≤0.30

|

余

|

V:0.75~1

Nb:1~1.20

|

|

|

33Cr23Ni8Mn3N

(23-8N)

|

0.28~0.38

|

0.50~1

|

1.50~3.50

|

≤0.040

|

≤0.030

|

7~9

|

22~24

|

≤0.5

|

≤0.50

|

0.25~0.35

|

≤0.30

|

余

|

/

|

|

|

25Cr20Ni10W2SiMn

(SNCrW)

|

0.25~0.30

|

0.90~1.10

|

0.90~1.10

|

≤0.04

|

≤0.03

|

9~11

|

18~22

|

|

1.80~2.20

|

0.04~0.1

|

/

|

余

|

Nb:≤0.10

B:01~03

|

|

|

高溫合金

|

GH4751

(Incone1751)

|

0.03~0.10

|

≤0.50

|

≤0.50

|

≤0.015

|

≤0.015

|

余

|

14~17

|

≤0.5

|

|

|

≤0.30

|

5~9

|

Nb:0.70~1.20

Ti:2~2.60 Al:0.90~1.50

|

|

GH4080A

(Nimonic80A)

|

0.04~0.10

|

≤1

|

≤1

|

≤0.020

|

≤0.015

|

余

|

18~21

|

|

|

|

≤0.20

|

≤3

|

Al:1~1.80

Ti:1.80~2.70

Co:≤2

B:≤08

|

|

|

堆焊合金

|

Stellite6

|

0.90~1.40

|

1.60~2

|

≤0.50

|

≤0.030

|

≤0.030

|

≤3

|

26~32

|

≤1

|

3.50~5.50

|

|

|

≤3

|

Co:余

|

|

Stellitel2(粉)

|

1.25~1.55

|

1.20~1.70

|

≤1

|

|

|

≤3

|

28~31

|

≤1

|

7.25~9.25

|

|

|

≤3

|

Co:余

|

|

|

Stellite20(粉)

|

2.30~2.60

|

≤1

|

≤0.50

|

≤0.030

|

≤0.030

|

≤3

|

31~34

|

≤1

|

16~18

|

|

|

≤3

|

Co:余

|

|

|

StelliteF

|

1.50~2

|

0.90~1.30

|

≤0.50

|

≤0.030

|

≤0.030

|

20.50~23.50

|

24~27

|

≤1

|

11.50~13

|

|

|

≤1.35

|

Co:余

|

|

|

P37S(粉)

|

1.50~1.75

|

0.90~1.30

|

≤0.30

|

≤0.030

|

≤0.030

|

21~24

|

27.5~29

|

≤0.6

|

|

|

|

|

O?+N?≤6×10?

Co:余

|

|

|

HMS3533(粉)

|

1.50~2

|

1.10~1.50

|

0.50~1

|

≤0.025

|

≤0.020

|

15~18

|

26~30

|

4~5

|

|

|

|

余

|

|

|

|

Nil02(粉)

|

0.72~0.84

|

3.50~4.20

|

|

|

|

余

|

13~16

|

|

|

|

|

余

|

B:3~3.80

|

|

|

StelliteF(粉)

|

1.50~2

|

0.90~1.30

|

≤0.50

|

≤0.030

|

≤0.030

|

21~24

|

24~27

|

≤0.6

|

11.50~13

|

|

|

≤3

|

B:≤0.05

Co:余

|

|

|

Inconc1718

|

≤0.08

|

≤0.35

|

≤0.35

|

≤0.015

|

≤0.015

|

50~55

|

17~21

|

2.8~3.3

|

|

|

≤0.30

|

余

|

Al:0.20~0.80

Ti:0.65~1.15

Co:≤1

B:≤06

Nb:4.75~5.50

|

|

表2 常用氣門材料的熱處理方法及室溫力學性能

|

材料牌號

|

熱處理

|

室溫力學性能

|

硬度

|

熱處理方法

|

||||||||

|

淬火

|

回火

|

因溶

|

時效

|

規(guī)定塑性延伸強度

Rpo2

MPa

|

抗拉強度

R∞MPa

|

斷裂總延仲率

A1%

|

斷面收縮率Z%

|

HBW

|

HRC

|

|||

|

馬氏體鋼

|

42Cr9Si2

(4Cr9Si2)

|

1000℃~1050℃油冷

|

700℃~780℃空冷或水冷

|

|

|

≥590

|

≥880

|

≥19

|

≥50

|

266~325

|

—

|

漳火+回火

|

|

45Cr9Si3

(5Cr9Si3)

|

1000℃~1050℃油冷

|

720℃~820℃空冷或水冷

|

|

|

≥700

|

≥900

|

≥14

|

≥40

|

266~325

|

—

|

漳火+回火

|

|

|

40Cr10Si2Mo

(4Cr10Si2Mo)

|

1000℃~1050℃油冷

|

700℃~780℃空冷或水冷

|

|

|

≥680

|

≥880

|

≥10

|

≥35

|

266~325

|

—

|

漳火+叫火

|

|

|

51Cr8Si2

(5Cr8Si2)

|

1000℃~1050℃油冷

|

650℃~750℃空冷或水冷

|

|

|

≥685

|

≥885

|

≥14

|

≥35

|

≥260

|

—

|

淬火+叫火

|

|

|

80Cr20Si2Nil

(8Cr20Si2Ni)

|

1080℃~1080℃油冷

|

700℃~800℃空冷

|

|

|

≥680

|

≥880

|

≥10

|

≥15

|

≥295

|

—

|

淳火+回火

|

|

|

85Cr18Mo2V

(9Cr18Mo2V)

|

1050℃~1080℃油冷

|

700℃~820℃空冷

|

|

|

≥800

|

≥1.000

|

≥7

|

≥12

|

290~325

|

—

|

漳火+問火

|

|

|

奧氏體材料

|

45Cr14Ni14W2Mo

(4Cr14Nil4W2Mo)

|

|

|

100℃~1200℃水冷

|

720℃~800℃空冷

|

≥395

|

≥785

|

≥25

|

≥35

|

|

|

固溶時效

|

|

55Cr21Mn8Ni2N

(21-2N)

|

|

|

1140℃~1180℃水冷

|

760℃~815℃全冷

|

≥550

|

≥900

|

≥8

|

≥10

|

|

≥28

|

固溶時效

|

|

|

53Cr21Mn9Ni4N

(21-4N)

|

|

|

1140℃~1200℃水冷

|

760℃~815℃空冷

|

≥580

|

≥950

|

≥8

|

≥10

|

|

≥28

|

固溶時效

|

|

|

20Cr21Nil2N

(21-12N)

|

|

|

1100℃~1200℃水冷

|

700℃~800℃空冷

|

2430

|

≥820

|

≥26

|

≥20

|

|

|

因溶時效

|

|

|

50Cr21Mn9Ni4Nb2WN

(21-4NWNb)

|

|

|

1160℃~1200℃水冷

|

760℃~850℃空冷

|

≥580

|

≥950

|

≥12

|

≥15

|

|

≥28

|

固溶時效

|

|

|

61Cr2IMnl0MoIVINbIN

|

|

|

1100℃~1200℃水冷

|

720℃~800℃空冷

|

≥800

|

≥1000

|

≥8

|

≥10

|

一

|

≥32

|

固溶時效

|

|

|

33Cr23Ni8Mn3N

(23-8N)

|

|

|

1150℃~1200℃水冷

|

780℃~820℃空冷

|

≥550

|

≥850

|

≥20

|

≥30

|

—-

|

≥25

|

固溶時效

|

|

|

25Cr20Ni10W2SiMn

(SNCrW)

|

|

|

1050℃~1100℃水冷

|

720℃~800℃空冷

|

≥350

|

≥700

|

≥26

|

≥45

|

190~240

|

|

固溶時效

|

|

|

高溫合金

|

GH4751

(Incone1751)

|

|

|

1100℃~1150℃水冷

|

840℃×24 h空冷

+700℃×2h空冷

|

750

|

1100

|

12

|

20

|

|

≥32

|

固溶時效

|

|

GH4080A

(Nimonic80A)

|

|

|

1000℃~1080℃水冷

|

(690~710)℃×16h空冷

|

725

|

1100

|

15

|

25

|

|

≥32

|

固溶時效

|

|

|

堆焊合金

|

Stellite6

|

|

|

——

|

——

|

——

|

——

|

——

|

——

|

|

≥40

|

——

|

|

Stellite12(粉)

|

|

|

——

|

——

|

——

|

——

|

——

|

——

|

|

≥40

|

——

|

|

|

Stellite20(粉)

|

|

|

——

|

——

|

——

|

——

|

——

|

——

|

|

≥54

|

——

|

|

|

StelliteF

|

|

|

——

|

——

|

——

|

——

|

——

|

——

|

|

≥40

|

——

|

|

|

P37S

|

|

|

——

|

——

|

——

|

——

|

——

|

——

|

|

≥40

|

——

|

|

|

P25

|

|

|

——

|

——

|

——

|

——

|

——

|

——

|

|

≥32

|

——

|

|

|

HMS3533(粉)

|

|

|

——

|

——

|

——

|

——

|

——

|

——

|

|

|

——

|

|

|

Ni102(粉)

|

|

|

——

|

——

|

——

|

——

|

——

|

——

|

|

≥50

|

——

|

|

|

Inconel718

|

|

|

——

|

軋制后720℃×8h

爐冷+620℃×6h

爐冷到400℃

|

——

|

——

|

——

|

——

|

|

≥46

|

——

|

|

5.4.2.2 非堆焊合金馬氏體鋼氣門盤錐面經(jīng)表面淬火后的硬度值應為 50 HRC~55 HRC,硬化層分布應

5.4.2.3 非堆焊的高溫合金鋼盤錐面硬度應符合下述要求:

(a)二沖程內(nèi)燃機氣門,盤錐面硬度應大于或等于450HV20;

(b)四沖程內(nèi)燃機氣門,盤錐面硬度應大于或等于450HVI。

5.5 堆焊層

5.5.1 堆焊合金層和基體金屬之間應為冶金結合。

5.5.2 桿端面堆焊后的硬度應大于或等于50HRC。

5.5.3 氣門盤錐面堆焊層厚度和表面硬度應符合表3的規(guī)定。

5.5.5 四沖程柴油機、燃氣發(fā)動機盤錐面堆焊合金的氣門,在首批產(chǎn)品,變更材料牌號或變更材料供應商時應進行熱沖擊試驗。經(jīng)6.5規(guī)定的熱沖擊試驗后,堆焊層表面不得有任何裂紋。

表3 盤錐面堆焊層厚度及表面硬度

|

氣門類型

|

盤錐面堆焊層表面硬度

|

盤錐面堆焊層厚度

|

|

|

二沖程內(nèi)燃機氣門

|

≥540 HV20

|

4.5mm~7mm

|

|

|

四沖程內(nèi)燃機氣門

|

重油(氣體)燃料

|

≥550 HV1

|

2mm~4mm

|

|

輕油燃料

|

≥500 HV1

|

||

5.6 桿部表面處理

5.6.1 桿部經(jīng)鍍鉻處理的氣門,鉻層厚度應符合產(chǎn)品圖樣規(guī)定。當鉻層厚度為0.01mm~0.10mm時,

5.6.2 桿部工作表面經(jīng)噴涂處理的氣門,涂層厚度、硬度及質(zhì)量要求應符合產(chǎn)品圖樣規(guī)定。

5.6.3 桿部經(jīng)氮化處理的氣門,氮化層深度應大于0.02mm,表面硬度應大于或等于600 HV 0.2。

5.7 金相組織

5.7.1 馬氏體鋼氣門基體組織應為回火索氏體,不允許有游離鐵素體及連續(xù)網(wǎng)狀碳化物,淬火態(tài)奧氏

5.7.2 奧氏體鋼氣門基體組織應為奧氏體加碳(氮)化物,奧氏體晶粒度級別應大于或等于4級,層

5.7.3 高溫合金金相組織應符合產(chǎn)品圖樣和有關技術文件的規(guī)定。

5.7.4 氮化層表面疏松應符合GB/T 11354中的1級~3級。

5.8 金屬宏觀組織

氣門盤部和頸部縱剖面的金屬纖維宏觀組織流線應沿著氣門中心線,并與外形相符,不得有紊亂及間斷,不允許有折疊、裂紋、分層、夾渣等缺陷。

5.9 表面粗糙度

5.9.1 氣門的盤錐面、桿部圓柱面、桿端面、除碳槽、頸部表面、盤錐面的表面粗糙度Ra應小于或等于0.8μm。

5.9.2 鎖夾槽的表面粗糙度Ra應小于或等于1.25μm。

5.9.3 其余部位的表面粗糙度應符合產(chǎn)品圖樣規(guī)定。

5.10 幾何公差

5.10.1 盤錐面與桿部軸線夾角的角度公差應小于或等于15'。

5.10.2 盤錐面對桿部軸線的斜向圓跳動應小于或等于7級。

5.10.3 盤錐面圓度公差應符合GB/T 1184一1996中表B.2內(nèi)公差等級8級的規(guī)定。

5.10.4 桿部圓柱度公差應小于或等于桿部直徑公差的二分之一。

5.10.5 桿部圓度公差應符合GB/T 1184一1996中表B.2內(nèi)公差等級7級的規(guī)定。

5.10.6 桿部軸線直線度公差應符合GB/T 1184一1996中表B.l內(nèi)公差等級6級的規(guī)定。

5.10.7 桿端面對桿部軸線的軸向圓跳動應符合GB/T 1184一1996中表B.4內(nèi)公差等級7級的規(guī)定。

5.10.8 鎖夾槽表面對桿部軸線的圓跳動應符合GB/T 1184一1996中表B.4內(nèi)公差等級10級的規(guī)定。

5.10.9 盤端面對桿部軸線的軸向圓跳動應符合GB/T 1184一1996中表B.4內(nèi)公差等級10級的規(guī)定。

5.11 無損檢測

5.11.1 氣門磁粉檢測缺陷應符合JB/T 6012.3的規(guī)定。

5.11.2 摩擦焊氣門超聲波檢測焊縫缺陷應符合JB/T 6012.4的規(guī)定。

5.11.3 二沖程柴油機氣門盤錐面堆焊層超聲波檢測缺陷應符合產(chǎn)品圖樣及有關技術文件的規(guī)定。

5.11.4 其他無損檢測缺陷按有關技術文件的規(guī)定。

5.12 未注公差

圖樣中未注公差尺寸等級應符合GB/T 1804一2000中m級的規(guī)定。

5.13 密封性

按產(chǎn)品圖樣及有關技術文件的規(guī)定。

5.14 外觀

5.14.1 氣門表面不得有裂紋、氧化皮及過燒現(xiàn)象。工作表面不得有磕痕、麻點、腐蝕等有害缺陷。

5.14.2 氣門堆焊層表面質(zhì)量應符合產(chǎn)品圖樣及有關技術文件的規(guī)定。

6 檢驗方法

6.1 材料

6.1.1 氣門用鋼的化學成分及室溫力學性能按GB/T 3077和GB/T 12773規(guī)定的方法進行。

6.1.2 堆焊合金的化學成分按JB/T 3168.3一1999規(guī)定的方法進行。

6.2 焊接氣門強度

6.2.1 氣門桿部焊接處的抗拉強度按GB/T 228.1規(guī)定的方法進行。

6.2.2 桿端部焊接處剪切強度按產(chǎn)品圖樣規(guī)定的方法進行。

6.3 硬度

6.3.1 洛氏硬度按GB/T 230.1規(guī)定的方法進行。

6.3.2 布氏硬度按GB/T 231.1規(guī)定的方法進行。

6.3.3 維氏硬度按GB/T 4340.1規(guī)定的方法進行。

6.4 表面淬火硬化層、堆焊層、氮化層及金相組織

按JB/T 6012.2的規(guī)定進行。

6.5 熱沖擊試驗

取盤錐面堆焊合金的氣門成品3件,同時放入加熱爐,加熱至400℃保溫50min,從爐中取出氣門并放入不超過20℃的水中冷卻(冷卻期間水溫上升不得超過10℃)。冷卻結束后,取出氣門觀察堆焊層表面裂紋情況。

6.6 鉻層厚度

6.6.1 馬氏體鋼氣門鉻層厚度按GB/T 4955、GB/T 4956或GB/T 6462規(guī)定的方法中任選其中一種進行。

6.6.2 奧氏體鋼氣門鉻層厚度按GB/T 4955或GB/T 6462規(guī)定的方法中任選其中一種進行。

6.7 金屬宏觀組織

將氣門縱向剖開,用50%鹽酸溶液熱腐蝕后檢測。

6.8 表面粗糙度

以表面粗糙度儀檢測為準,也可用表面粗糙度比較樣塊比較或其他儀器測量。

6.9 幾何公差

6.9.1盤錐面角度

以桿部圓柱面的母線為基準,用萬能工具顯微鏡進行檢測,也可采用角度規(guī)等其他儀器檢測。

6.9.2 盤錐面對桿部軸線的斜向圓跳動

將氣門桿部兩端支承在一個90。v形塊上(相互呈點接觸),兩支承點分別在鎖夾槽下約10mm及過渡區(qū)節(jié)點上約10mm處,以桿端中心軸向定位,約在盤錐面寬度的中間位置垂直于錐面放置千分表,氣門旋轉一周,表值讀數(shù)的最大差值即為該測量部位對桿部軸線的斜向圓跳動。

6.9.3 盤錐面圓度

按GB/T 1958一2004中表A.4內(nèi)代號為1—2規(guī)定的檢測方法進行,也可采用其他檢測方法進行。

6.9.4 桿部圓柱度

用千分尺在桿部的上、中、下三個部位測量桿部直徑,每個部位至少測2點,測得的直徑最大差值即為桿部圓柱度。

6.9.5 桿部圓度

按6.9.3規(guī)定的方法進行,也可采用其他檢測方法進行。

6.9.6 桿部軸線直線度

將氣門桿部兩端支承在90。v形塊上(相互呈點接觸),兩支承點分別在鎖夾槽下約10mm及過渡區(qū)節(jié)點上約10mm處,同時以桿端面中心軸向定位,在兩支承點中間的氣門桿部上方垂直放置千分表,氣門旋轉一周,表值讀數(shù)的最大差值的一半即為桿部軸線直線度。

6.9.7桿端面對桿部軸線的軸向圓跳動

將氣門桿部支承在一個90。v形塊上(相互呈點接觸),兩支承點分別在鎖夾槽下約10mm及過渡區(qū)節(jié)點上約10mm處,以桿端面中心軸向定位,在桿端面的邊緣處沿軸向放置千分表,氣門旋轉一

6.9.8 鎖夾槽表面對桿部軸線的圓跳動

將氣門桿部兩端支承在90°v形塊上(相互呈點接觸),兩支承點分別在鎖夾槽下約及過渡區(qū)節(jié)點上約10mm處,使百分表觸頭與鎖夾槽表面接觸并與被測表面垂直,以桿端面中心軸向定位,

6·9·9 盤端面對桿部軸線的軸向圓跳動

將氣門桿部支承在一個90°v形塊上(相互呈點接觸),兩支承點分別在鎖夾槽下約10mm及過渡區(qū)節(jié)點上約10mm處,以桿端面中心軸向定位,在盤端面沿軸向放置百分表,氣門旋轉一周,表值讀數(shù)的最大差值即為盤端面對桿部軸線的軸向圓跳動。

6.10 無損檢測

6.10.1 馬氏體鋼氣門磁粉檢測缺陷按JB/T 6012.3的規(guī)定進行。

6.10.2 摩擦焊氣門超聲波檢測焊縫缺陷按JB/T 6012.4的規(guī)定進行。

6.10.3 其他無損檢測按有關技術文件規(guī)定的方法進行。

6.11 密封性

按產(chǎn)品圖樣及有關技術文件的規(guī)定進行。

6.12 外觀

采用目測進行。

7 檢驗規(guī)則

7.1 氣門應經(jīng)檢驗部門檢驗合格后方能出廠。

7.2 需方抽查產(chǎn)品時,應按GB/T 2828.1的規(guī)定抽檢,檢驗項目、組批原則、抽樣方案、判定與復驗

8 標志、包裝、運輸和貯存

8.1 標志

8.1.1 在每個氣門產(chǎn)品上應標明:

(a)制造廠名稱代號或商標;

(b)氣門種類代號(進氣門代號為“1”,排氣門代號為"E”)。

標志的部位、尺寸和方法按產(chǎn)品圖樣規(guī)定,應注意不使氣門產(chǎn)品受到損失。

8.1.2 包裝盒上應標明:

(a)制造廠名稱、商標和地址;

(b)產(chǎn)品名稱、型號及零件號:

(c)數(shù)量;

(d)包裝日期;

(e)執(zhí)行標準編號;

8.1.3 包裝箱外部應標明:

(a)商品分類圖示標志;

(b)制造廠名稱、商標和地址;

(c)產(chǎn)品名稱、材料及型號;

(d)數(shù)量;

(e)總質(zhì)量及外形尺寸;

(f)“小心輕放” “防潮” 等字樣或符號;

(g)執(zhí)行標準編號。

8.2 包裝

8.2.1 四沖程內(nèi)燃機氣門可采用堅固的紙質(zhì)包裝盒包裝,并要用泡沫或紙板等物有序地排列固定氣門,不得有相互碰撞;二沖程內(nèi)燃機氣門應采用堅固的木質(zhì)包裝盒包裝,包裝盒中必須要有合適的隔擋把各個氣門隔開并固定,避免氣門相互撞擊造成損壞。

8.2.2 用包裝盒裝好的氣門應裝入襯有防水紙的干燥包裝箱內(nèi),并保證在正常運輸過程中不致?lián)p傷,

8.2.3 每只包裝盒內(nèi)應附有經(jīng)制造廠質(zhì)量檢驗員簽章的產(chǎn)品合格證。

8.3 運輸

在運輸過程中,要防磕碰、防雨、防潮。

8.4 貯存

氣門應存放在通風和干燥的倉庫內(nèi)。在正常情況下,自出廠之日起,制造廠應保證產(chǎn)品在12個月

8.5 其他

標志、包裝、運輸和貯存也可由供需雙方商定。